포크 소켓

버스 바/평면 단자로의 접속

특징

- 나사 고정식 보다 간편하고 빠르게 접속이 가능.

- 정렬 오차가 발생하더라도 오차 흡수량이 크기 때문에 통전 불량 발생의 최소화가 가능.

- 초박형 접속단자에서 두꺼운 버스 바까지 설계 가능.

- 통전 시 발생하는 열에 의한 버스 바의 팽창 및 수축을 흡수합니다.

응용분야

- 배터리의 셀(Cell) 사이의 연결

- 버스 닥트 연결부

- 자동차 부품 검사 공정(PCU 나 ECU의 플랫 단자에의 연결)

- Rack 및 패널 유니트와 전원 공급 장치와의 연결

- 나이프 스위치(Knife switch)

맞춤형 솔루션 (사례)

포크 소켓 도입 사례

Globetech의 포크 소켓은 고객사의 버스 바 치수와 재질, 전기적 사양에 따라 맞춤 설계 및 제작됩니다.

사례 1

문제전력기기의 내부 접속을 위해 버스 바 사이의 연결을 공구를 사용한 나사 연결 방식으로 해 왔으나, 이 방법은 작업 시간이 많이 소요되어 비효율적이었다.

해결Globetech의 포크 소켓으로 교체 후, 공구를 사용하지 않고도 간단히 연결이 가능해져 작업 시간이 대폭 단축되었다.

사례 2

문제가속기의 전원 접속에 긴 버스 바를 사용해 나사로 고정해왔다. 하지만 열팽창 응력에 의해 고정부인 나사가 변형되어 접속 불량이 일어났다.

해결Globetech의 포크 소켓은 열에 의한 팽창과 수축 현상을 접점 컨택부에서 흡수함으로써 안정적인 연결을 유지하였다.

사례 3

문제배터리의 전량 검사 공정에서 나사 연결 방식의 검사 방식은 시간이 많이 소요되어 비효율적이었다.

해결원터치 방식으로 쉽게 배터리와 연결할 수 있는 Globetech의 포크 소켓으로 교체 후 검사 가능 수량의 증가로 검사 효율성이 높아졌다.

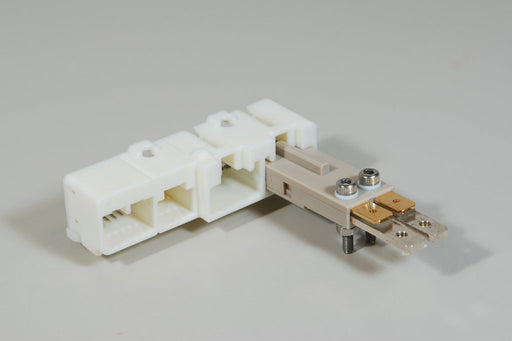

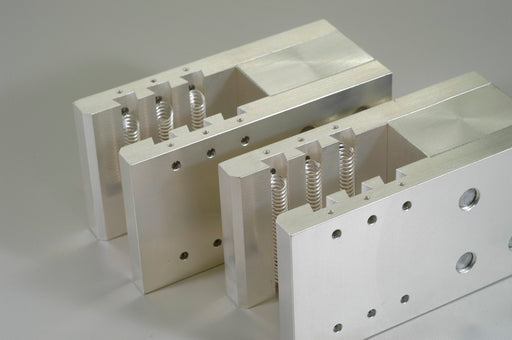

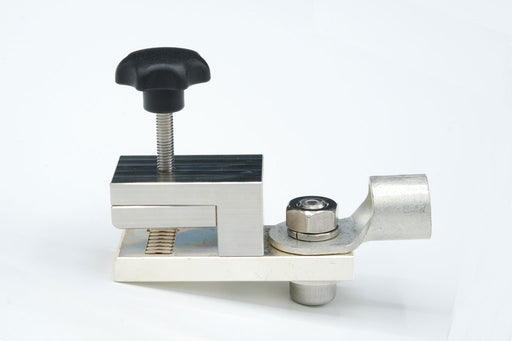

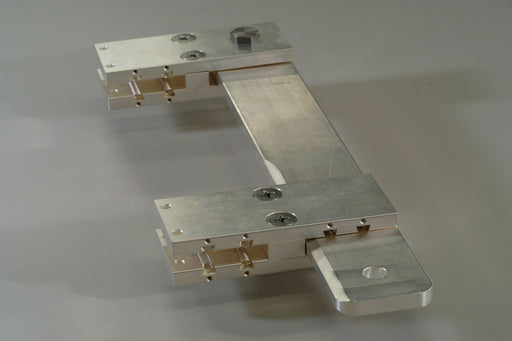

포크 소켓 제작 사례

다음은 고객의 요구 사양에 맞추어 특주 제작한 포크 소켓의 제작 사례입니다. 문의 사항이 있으시면 연락 주시기 바랍니다.

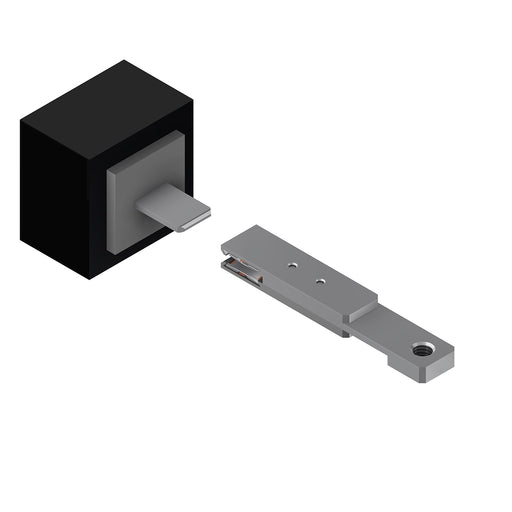

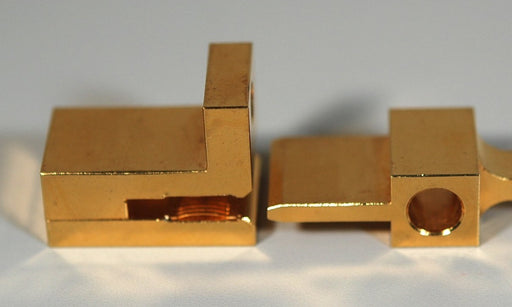

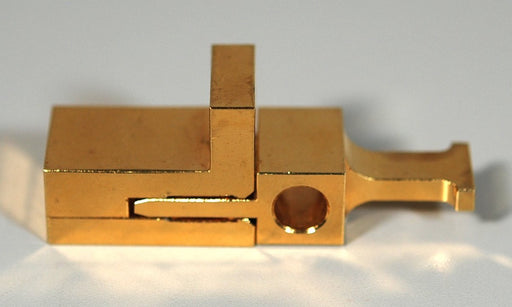

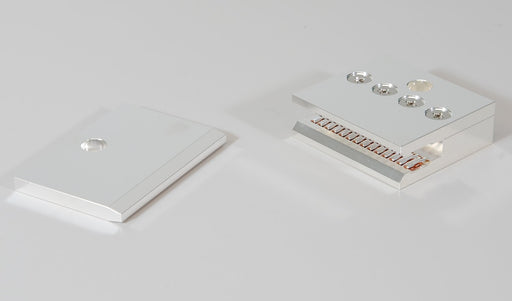

플레이트 두께 조절이 가능한 포크 소켓

핸들 조작에 의해 플레이트의 높낮이가 조절되어 버스 바를 전기 접점으로 누를 수 있게 제작한 커넥터입니다. 슬라이딩 포크 소켓에 비해 연결 시 발생하는 스크래치를 최소화할 수 있습니다.